Eine patentierte Paste, CuB+, verwendet Keramik-Kupfer-Verbundwerkstoffe als DCB-Hybridtechnologie, um im Vergleich zur Standard-DCB-Technologie eine verbesserte elektrothermische und mechanische Leistung zu erzielen.

Von Christian Winkler und Munsoo Han, Berater, Global BA GmbH

DCB-Substrate mit AMB-Leistung – zu DCB-Kosten?

CuB+-Paste kann als homogen oxidiertes Kupferpulver auf alle gängigen Substrattypen, einschließlich Al2O3, ZTA, AlN und Si3N4, aufgetragen werden. Auf diese Weise erhöht CuB+ die mechanische Leistung (thermische Wechselbeanspruchung) von Standard-DCB-Substraten, so dass es direkt mit AMB-Substraten vergleichbar ist.

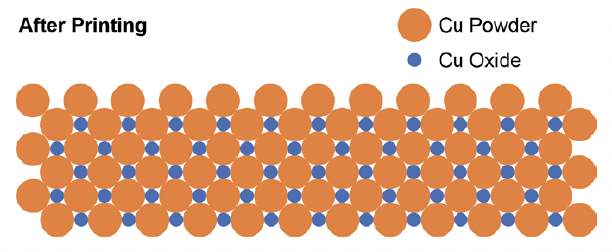

Abbildung 1: Zeigt die aufgetragene Kupferpaste nach dem Siebdruck. Die Paste kann auch mit anderen gängigen Beschichtungstechniken aufgetragen werden wie Dispersion oder Inkjet.

Außerdem werden die Herstellungskosten erheblich gesenkt, da die Verwendung von teurem AMB-Aktivlot entfällt und keine Vakuum- und zweiten Ätzprozesse erforderlich sind.

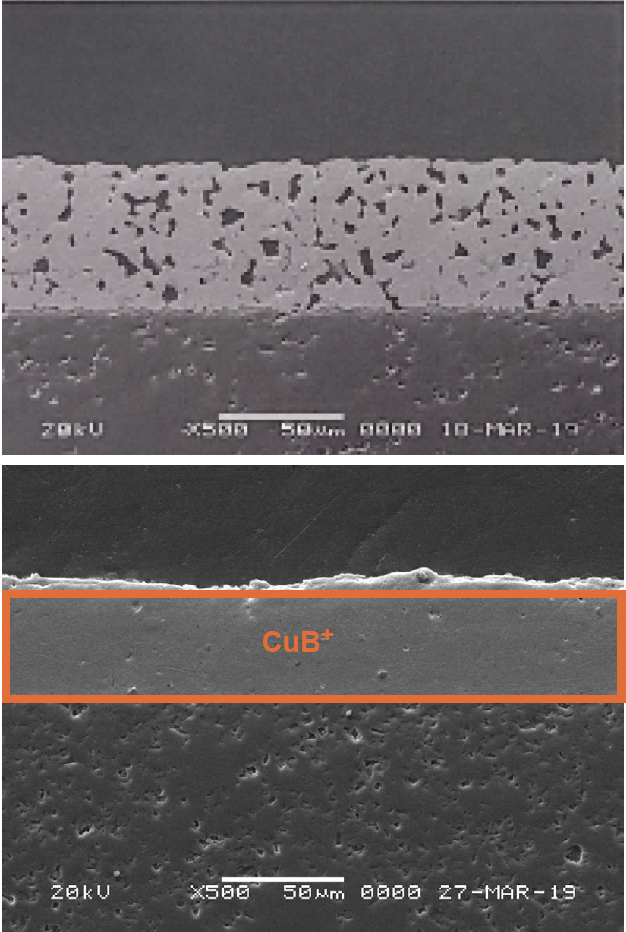

Abbildung 2: Konventionelle Kupferdruck-Dickschichtlösung.

Abbildung 3: Neue und porenfreie CuB+-Verbindungstechnik.

Teilentladungsfrei?

Die homogene Beschichtung und die porenfreie Verbindung ermöglichen die Herstellung von teilentladungsfreien DCB-Substraten auch für Hochspannungsanwendungen über 1,7 kV.

Strom und Logik in einem Gerät?

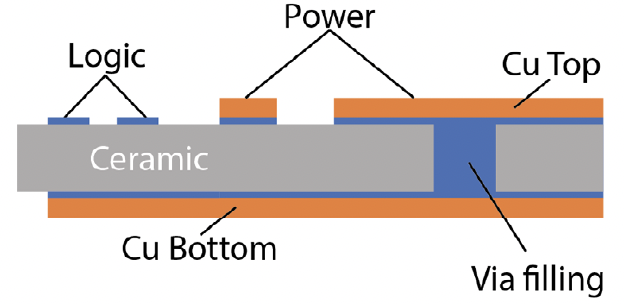

Die Freiheit, die die Beschichtungstechnologie bietet, ermöglicht die Bereitstellung von Leistung und Logik auf einem Substrat als DCB-Hybridlösung. Hermetisch dichte Durchgangsverbindungen für Hochfrequenz- oder Niederinduktivitätsanforderungen sind ebenfalls leicht zu realisieren.

Abbildung 4: DCB-Substrat mit integrierter Leistung und Logik auf einem Bauelement für kostengünstige und niederinduktive Leistungsmodul-Designs mit Via-Füllung.

Verzugskontrolle und Hystereseverhalten bei DCBs?

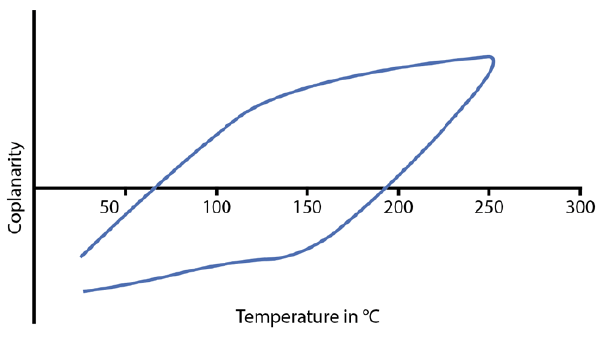

Die Verwendung von selektiver Kupferpaste auf der Oberseite des Substrats kann den Verzug verringern, indem der Bimetalleffekt, der durch den relativen Mangel an Kupfer im Vergleich zur Unterseite entsteht, reduziert wird.

Abbildung 5: Die Verzugsverhalten während des Leistungsmoduls Löten, Rückgeben idealerweise zurück zum Originalzustand.

CuB+: ein klarer Booster für DCB-Substrate und Leistungsmodule

– Keine Verwendung von Schwermetallen wie z.B. Blei, Cadmium (RoHS-konform).

– Hochreine Kupferschicht (> 99.0%).

– Teilentladungsfrei (< 10pC).

– Ausgezeichnete elektrische und thermische Eigenschaften, gleichwertig mit Kupfer.

– Anwendbar auf Al2O3-, ZTA-, AlN- und Si3N4-Keramiken.

– Ausgezeichnete Drahtbindungs- und Löt-/Sintereigenschaften.

– Eine breite Palette von Anwendungen.

– Niedrigere Prozesskosten als AMB.

– Zero-Void-Technologie durch DCB-Bonding.

– Verfügbar für Lizenzierung oder Technologietransfer